张国成先生13842518611

戴 金女士13591507390

辽宁省丹东市振兴区青年大街123号

chunchangkeji@126.com

淘宝网址:https:shop236572794.taobao.com

导读:

电磁涡流检测是五大常规无损检测技术之一,尤其近年来无论仪器和检测技术都得到了长足的进步,在石化、电力、冶金等各个工业领域发挥了越来越重要的作用。

本文仅从石化系统热交换器的在役检测这一专题来介绍这一技术的实际应用和重要意义。

关键词

涡流检测 在役检测 工业探伤 测厚技术

在石化行业中,广泛使用着各种形式的列管式热交换器,其中有不少换热器在高温、高压和强腐蚀介质中运行,由于介质腐蚀、冲刷、疲劳应力等作用,会使列管管壁产生各种腐蚀缺陷、损伤和壁厚减薄,这将严重威胁设备的安全运行。

因此对这些在役换热器管进行定期检测,掌握缺陷的存在及发展情况,是保证整台设备长周期安全运行的关键。

在目前的几种常用无损检测技术中,电磁涡流检测方法由于检测速度快、灵敏度高、非接触式检测等优点,因而目前成为换热器管的唯一有效的检测手段。

01

检测原理

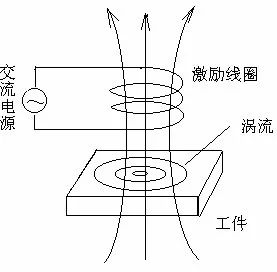

涡流的产生

电磁涡流检测的理论基础是电磁感应。

在探头的激励线圈中通以高频交变电流,在附近的被测管壁中就会感应出涡流,管子的几何缺陷、电磁异常和尺寸变化等因素都将影响管内的涡流,而涡流的变化又使检测线圈的阻抗和感生电压发生改变,测出这种变化,就可得出管子的尺寸及缺陷情况。

02

检测仪器

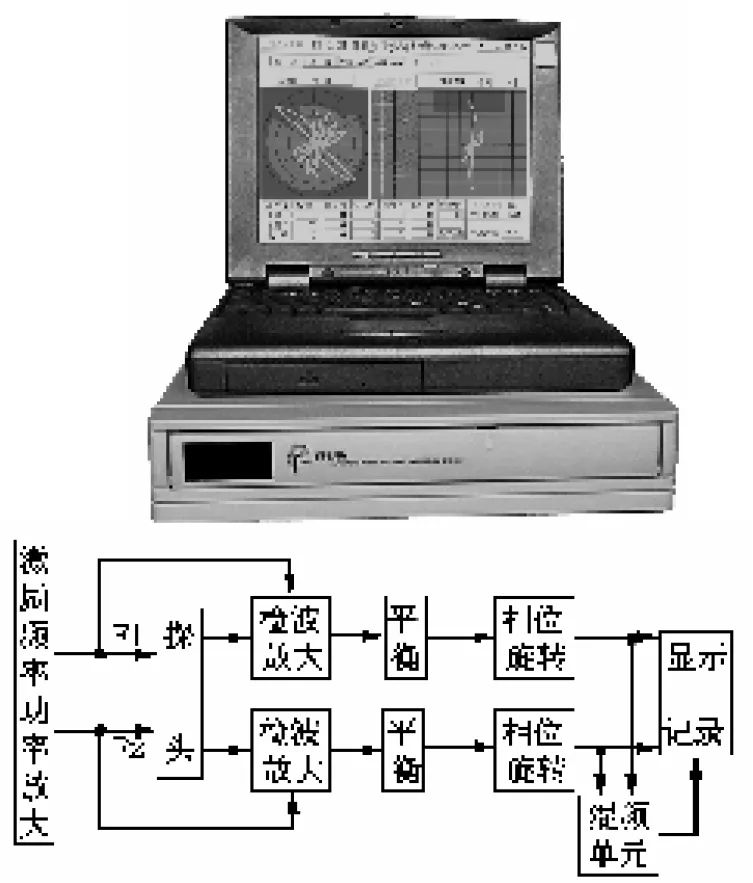

图2 ET-555H 涡流仪器及电路框图

目前在石化系统广泛应用的 ET-555H 多

频涡流检测仪其典型的原理方框图如图 2。

为满足现场检测要求,仪器至少应具备以

下特点:

用阻抗平面显示,以便能实时得到缺陷信号的李萨育图形,全面反映缺陷信号的幅值、相位、波形走向等特征,利用相位分析技术,可将干扰与缺陷信号分开,提高信噪比。

必须采用自动平衡技术。

为适应不同的检测对象,要求仪器的频率范围宽广可调,一般应为 100Hz~1MHz。

仪器应具备双频或多频检测功能,以便有效抑制干扰。

随着微机技术的发展,现在大多数涡流仪都采用计算机对检测信号实时显示。同时还可利用计算机进行信号处理,例如混频、报警设定、相位分析、数值存储记录等工作,大大提高了检测速度和准确性。

03

标样制作

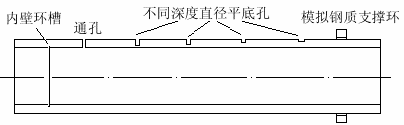

涡流检测是一种比较法检测,为了调试仪器、评定缺陷,必须预先制作标准样管。

目前大多按照ASME(美国材料试验学会标准)有关规定进行加工,典型的探伤标样管和测厚样管如图 3,图 4。

图 3 探伤标样管示意图

图 4 测厚标样管示意图

04

探头选择

根据石化系统换热器的结构特点,探头只

能从管内插入,要按被测管的尺寸材料来制作专用检测探头。

在探伤时,应采用自比较式差动线圈,以利于检出裂纹、蚀坑等微小缺陷, 测量管壁厚度时,应采用外比较式线圈。

05

样管标定

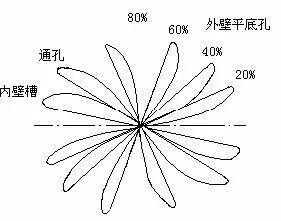

正式检测前必须利用标准样管对仪器进行参数选择和设定,可根据涡流渗透深度公式进行检测频率预选,再对标样管进行测试,进一步修正参数,最后找出频率、相位、增益等参数的最佳值。在最佳情况下,对标样管上的人工缺陷可得到图 5 的信号图形。

图 5 不同深度的缺陷信号图

从图中可看出,不同深度的内外壁缺陷信号的相位角是不同的。

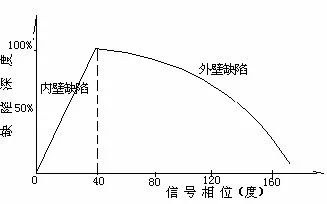

理论和实践都表明,缺陷深度与信号相位角之间存在着如图 6 的关系。

图 6 缺陷深度标准曲线图

在实际检测中,将检测到的缺陷信号相位角与标准曲线对照,即可判定缺陷的相对深度。

06

实际应用

在石化装置中大量使用着各种立式和卧式的列管式换热器,下面以大化肥厂的尿素装置中高压甲铵冷凝器和气提塔为例,介绍如何应用涡流检测技术对数千根列管进行探伤和测厚检查。

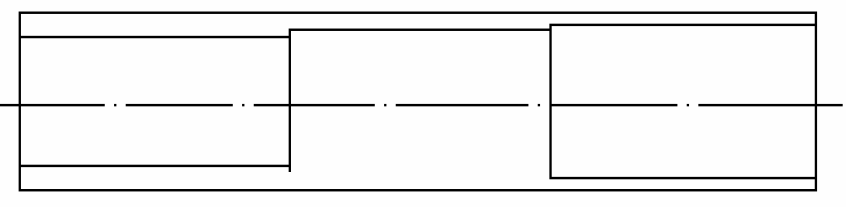

设备的典型结构如图 7。

图 7 尿素装置的立式换热器结构图

(一) 检测前的准备

检测前必须遵照有关规定办好必要的手续并落实安全措施,对被测管子应进行清洗, 去除管内杂物,以保证探头能顺利地插入。

同时要了解设备的结构及工艺参数,判断可能发生的主要问题,并编制管子排列图。

(二) 实施检测

仪器架设要安全可靠,参数设定以标样管为准,检测探头可以人工拉动也可电机驱动, 为保证检测效率又不能漏过缺陷,探头拉动速度以 1 米/秒为宜。

一般情况下,在探头拉出时进行观察、分析、并存储记录。

当然,若是经验丰富的检测人员,且对设备的状况十分了解,在进行探伤检查时,也可只对有问题的管子再进行复查并记录,对于大量没有问题的管子可以只注意观察而不做记录,以减少工作量,提高效率。

一般情况下,应对每一根管子进行全长检

查(特殊要求例外)。检测时应做好各种参数

和信号的记录,在检测过程中,应定时对仪器参数及标样管进行标定,以确保仪器参数的稳定,防止漏检。

(三) 缺陷评定

根据设备的具体情况,有时主要发生管壁的腐蚀、裂纹、穿孔等缺陷,而有时主要发生管壁的均匀腐蚀减薄,因此检测的着重点有时以探伤为主,有时又以测壁厚为主,这时检测的参数、探头、标样也不同。

为说明问题,下面分别叙述:

探伤

1. 目的及特点

探伤的目的主要是检查管壁内外表面的蚀坑、裂纹及冶金缺陷等。

为提高灵敏度,一般采用差动式自比较检测线圈,这种探头检测速度快,并可区分内外壁缺陷,判断缺陷的相对深度。

但它的检测灵敏度与裂纹的走向有关,对于管壁中的环向裂纹,由于与涡流的方向一致,对涡流的干扰较小,因而难于检测到, 我们在现场多次的检测中都证实了这一点。

为解决这一问题,应采用斜线圈或点式探头。

2. 干扰的抑制

由于换热器管周围有管板和支撑板环绕, 将会对检测造成一定干扰,如果恰在此部位管子存在缺陷,则干扰信号将会与缺陷信号叠加形成复合信号而难于判别,有时甚至会淹没缺陷信号,因此必须抑制干扰。

常用的有效方法是采用混频技术,也可采用点式旋转探头,但检测成本较高,速度也慢一些。

此外还可能存在一些无规则的电磁异常点等干扰,则要求检测人员有丰富的实践经验来判断。

3. 检测盲区

在管子两端,由于一般有管板、堆焊层、管子突出端等结构,在此区域涡流场发生畸变,使缺陷信号难于检测。

根据具体情况不同, 这个区域大约为 20~40mm。当然,采用一定措施可以尽量缩短这一区域。

4. 缺陷评定

对检测发现的缺陷信号进行评定是检测最关键的技术。

由于现场的情况十分复杂,单靠上述原理有时根本无法判别,尤其对多信号叠加形成的复合信号更难于分辨,这就要求技术人员有丰富的检测经验和对所测设备的充分了解,有时对一些疑难信号还需拔管解剖验证。

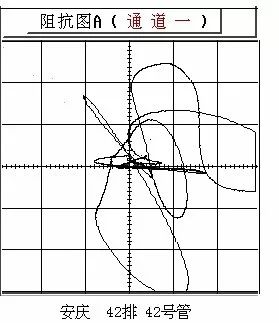

例如,在某化肥厂的新甲铵冷凝器检测中, 发现大量复杂信号,信号波形如图 8。

图 8 典型应力腐蚀裂纹的涡流信号

由图可见,这是一个较复杂的缺陷信号, 经复查和分析,认定这是管子外壁由于应力腐蚀而造成的裂纹,但由于这是一台新设备,刚投用一年多,为慎重起见,在征求厂方意见后决定当场拔管验证。

在测定的位置用放大镜看到两条极细的纵向裂纹,后经金相照片显示, 裂纹深度已达 60%,由外壁向内壁发展。

由于查到并确认了裂纹,引起了该厂的重视,及时对缺陷管进行了修复,保证了设备的正常开车运行。

测厚

1.重要性

对某些设备来说,由于工艺条件的不同, 一般不会发生裂纹、蚀坑等缺陷,但在管子的某一段会产生均匀腐蚀,使管壁每年以一定的速率减薄,当减薄到一定厚度时,如不处理, 就有爆管的危险,严重威胁设备的安全运行, 对这种设备,就必须经常进行涡流测厚,找出每根管子的最薄壁厚值,并可计算出所有管子的壁厚平均值,进而求出年平均腐蚀率。

例如大化肥厂的汽提塔就是如此。多年运行经验表明,这台设备最终都以管壁减薄、导致堵管过多而报废。

因此每次大修进行全部管子测厚是必不可少的检测项目。

2.检测特点

管壁厚度变化属于缓慢变化,必须采用外比较式线圈探头。

同时采用较低的检测频率, 一般为 1KHz 左右。由于管外的碳钢管板会造成极大干扰,此处较难检测。

当探头拉出时, 所记录的数据为这根管子的最薄段在各方位上的壁厚平均值。

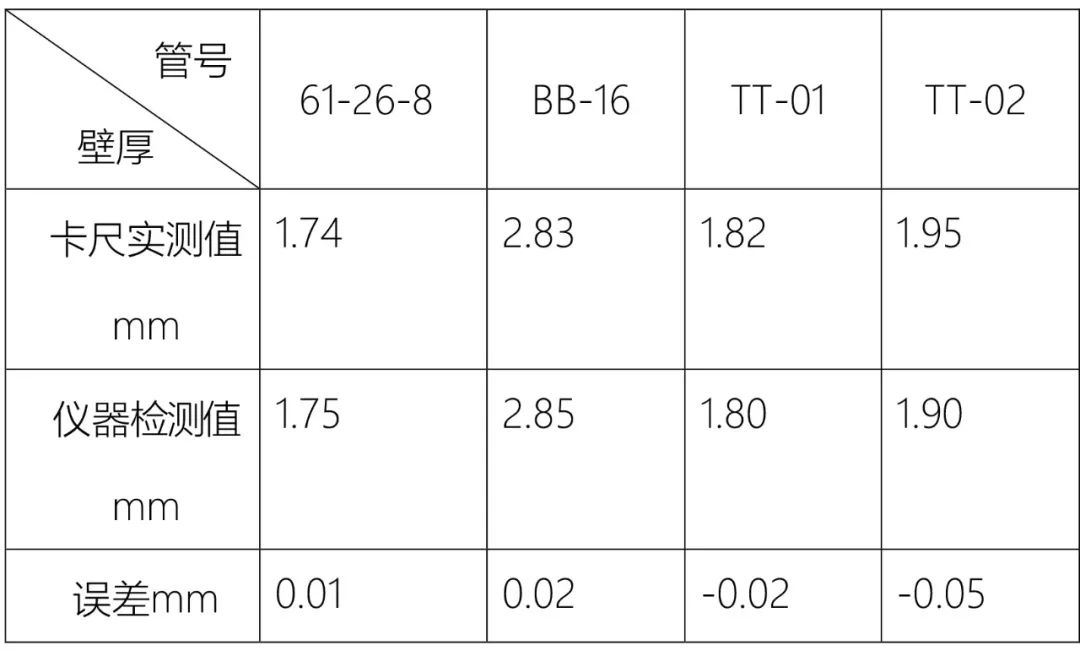

3.检测精度

在仪器和探头、标样管正常情况下,壁厚的测量精度为±0.05mm。

我们曾对几段不同尺寸的管子做了解剖试验,数据如下:

4. 数据处理

由于管子数量多,每次需要读取并记录的数据都在几千个以上,近来都采用微机直接读取涡流信号,转换成壁厚值,并实时显示、存储在硬盘上。

由于事先编制了管子排列图,只要按一定次序逐根检测,就可自动将每根管子的壁厚值填入相应的位置。

求平均值、分类等工作也可瞬间完成,并可随时打印。

5.工作效率

由于涡流检测的非接触测量及微机的实时数据处理能力,使得测厚工作的效率非常高,2~3 名操作人员每个工作日可完成 1200 根管子的测厚工作,并能立即打印出检测报告。

这在现场抢修时间紧急时是很有意义的, 能够立刻给出结果,供厂家快速修理,减少停车时间就意味着效益。

07

经济效益

石化企业的生产都是连续进行的,如何保证设备的安全长周期运行是提高效益的关键。

多年的检测经验表明:有计划地对重要设备进行检测,确实能预先发现潜在的缺陷,掌握设备的实际状况,并预测其残余寿命,不仅能合理地安排修理与更换,减少非计划停车,同时可以从设备的异常情况来分析出操作或工艺中的问题,以便使操作更加优化。

08

技术发展

目前,涡流检测在我国石化系统已应用达

16 年之久,技术已相当成熟,随着远场涡流理论的提出和远场涡流仪的推广使用,对于各种厚壁管和碳合金钢管的在役检测也逐步广泛使用。

针对设备中某些难于检查的部位,也研制开发了各种专用检测探头。

计算机技术与涡流检测相结合使得检测信息处理更加快速准确。

这些都使涡流检测技术在石化系统中的应领域日益扩展。

本文资料来源:网络

本文资料作者:南京金陵石化研究院(210046)张荣仁 厦门涡流检测技术研究所(361003)刘凯

本文内容编辑:陈健

部分内容进行调整,如有侵权,请与联系我们进行删除